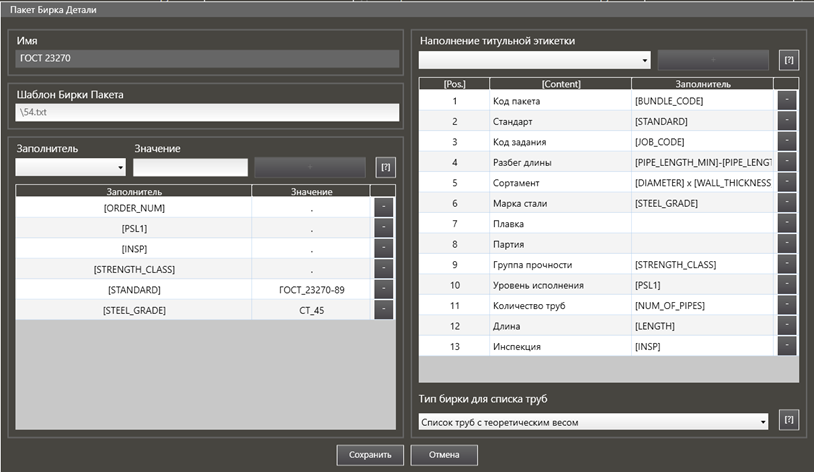

Разработка конструктора для конфигурирования производственных этикеток в системе второго уровня TWS ТПЦ

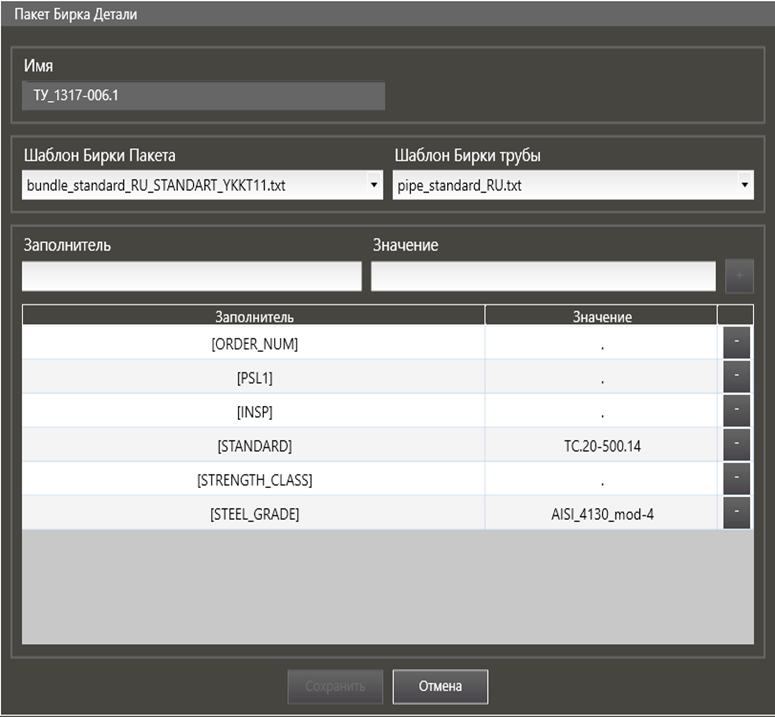

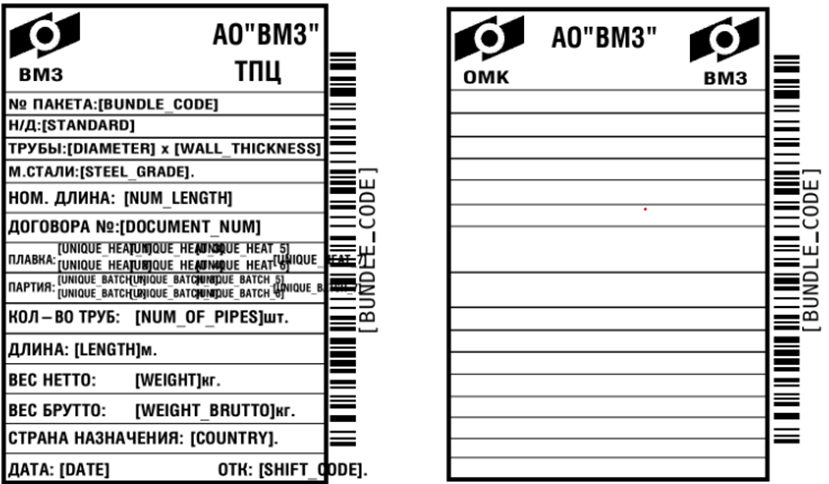

В статье представлен опыт создания специализированного редактора этикеток для технологического персонала Трубопрокатного цеха (ТПЦ), направленного на устранение ограничений стандартного решения Danieli. Ранее процесс создания шаблонов для различных ГОСТов требовал ручного проектирования уникальных макетов, что снижало гибкость и увеличивало трудозатраты. Разработанный конфигуратор позволяет динамически формировать этикетки на основе универсального ZPL-шаблона, интегрирует параметры ГОСТ, а также обеспечивает централизованное хранение и доступ к шаблонам через систему TWS. Реализация включает визуальный интерфейс для операторов, логику динамической подстановки данных (вес, длина, сорт и др.) и поддержку нормативных стандартов.

Актуальность проблемы

В условиях высокотехнологичного производства трубной продукции корректная маркировка является критически важным этапом, обеспечивающим прослеживаемость и качество выпускаемой продукции для заказчика, соответствие стандартам и бесперебойность логистических процессов. Однако использование устаревших систем генерации этикеток, таких как стандартный редактор Danieli, порождал ряд системных проблем:

-

Ограниченная гибкость шаблонов

– Невозможность ручного редактирования шаблонов технологом приводит к необходимости создавать уникальные макеты для каждого ГОСТ, что увеличивает временные затраты и риск человеческих ошибок. -

Ошибочная привязка шаблонов к заданиям

– Жёсткая привязка шаблонов к производственным заданиям в TWS провоцирует несоответствие этикеток параметрам продукции (например, подмена данных о длине или марке стали). -

Неадаптивность под требования ГОСТ

– Статичные шаблоны не покрывают вариативность стандартов (например, ГОСТ 550-75 требует указания номера плавки, а ГОСТ 20295-85 — класса точности), что ведёт к неполноте данных на этикетках.

Последствия:

-

Регулярные простои (до 40 минут на перенастройку под новый стандарт).

-

Некорректная маркировка партий, приводящая к рекламациям.

-

Ручное дублирование данных, повышающее риск ошибок на 15–20%.

Предлагаемое решение

Разработанный модульный конструктор этикеток устраняет перечисленные проблемы за счёт:

-

Динамической генерации ZPL-шаблонов с возможностью адаптации под любой ГОСТ через визуальный интерфейс.

-

Интеллектуальной привязки к данным TWS (автоматическая подстановка параметров: сортамент, вес, геометрия).

-

Библиотеки стандартов с предустановленными требованиями к этикеткам (20+ ГОСТов).

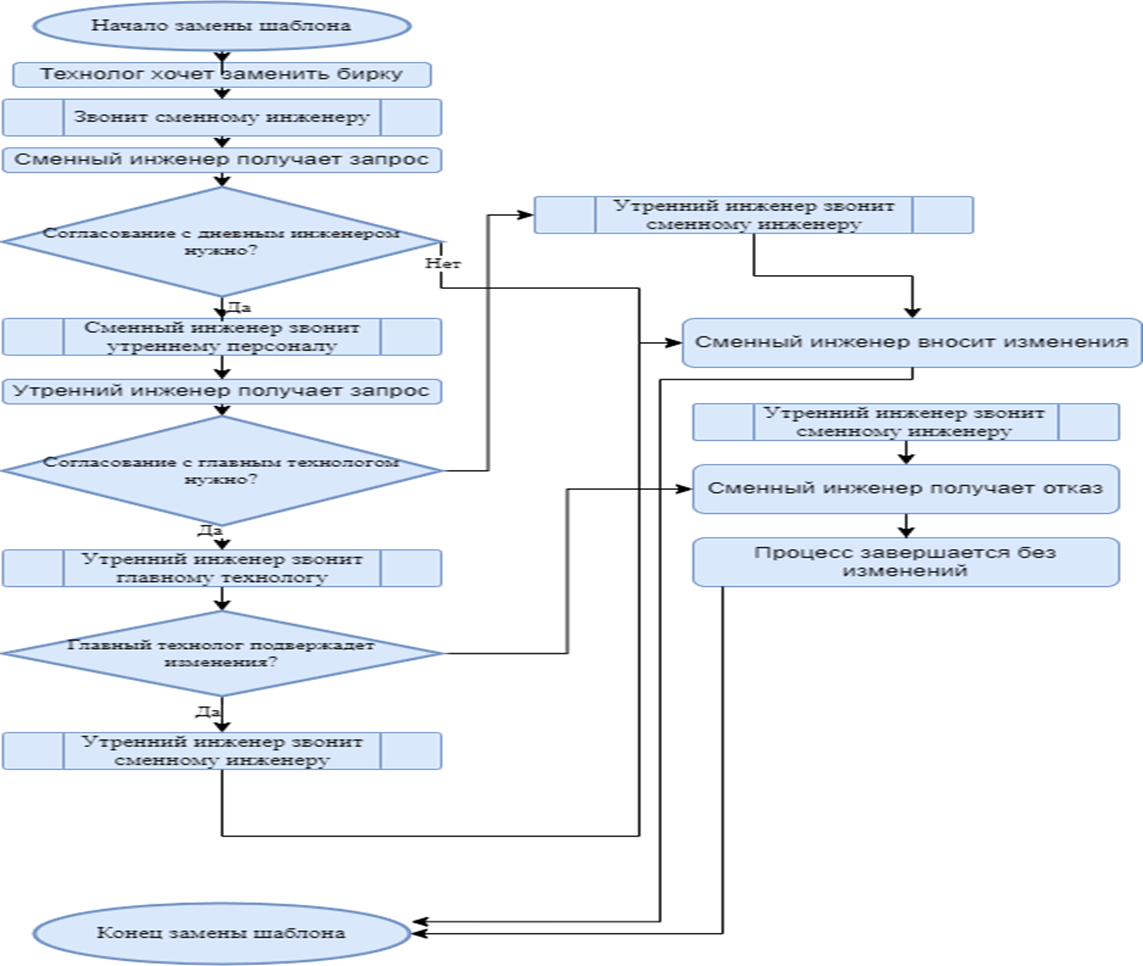

Алгоритм действий

-

Начало: Технолог инициирует замену бирки.

-

Цепочка согласований:

-

Сменный инженер → Утренний инженер → Главный технолог.

-

На каждом этапе требуется подтверждение («Остановки»).

-

-

Количество шагов: 10+ (включая повторные звонки).

-

Время выполнения: Длительное из-за многоуровневой бюрократии.

-

Риски:

-

Задержки из-за необходимости взаимодействия с несколькими сотрудниками.

-

Ошибки при передаче информации между звеньями.

-

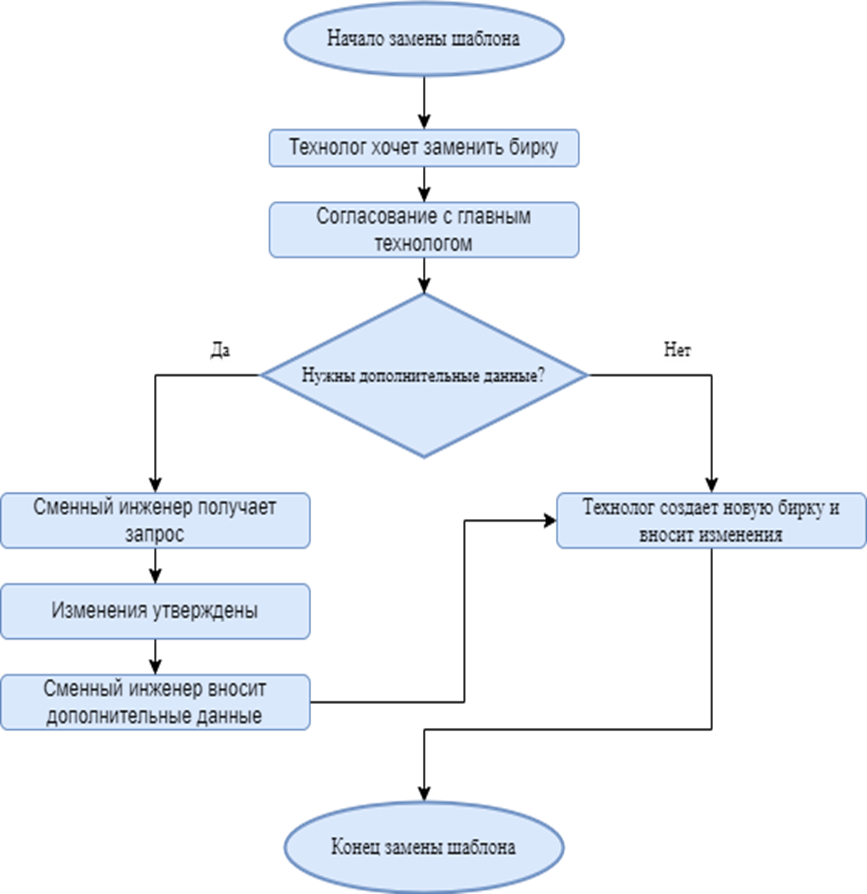

-

Начало: Технолог инициирует замену бирки.

-

Сокращённая цепочка:

-

Прямое согласование с главным технологом.

-

Автоматическое утверждение изменений при отсутствии необходимости в дополнительных данных («Нег»).

-

-

Количество шагов: 6 (без повторных звонков).

-

Время выполнения: Сокращено в 2–3 раза.

-

Преимущества:

-

Минимизация ручных согласований.

-

Чёткое распределение ролей: технолог вносит изменения, сменный инженер обрабатывает данные.

-

Ключевые различия изменений

|

Параметр |

До изменений |

После изменений |

|---|---|---|

|

Согласования |

Многоуровневые, с участием 3+ лиц |

Прямое с главным технологом |

|

Время выполнения |

40–60 минут |

10–15 минут |

|

Риски ошибок |

Высокие (много звонков/передач) |

Низкие (централизованное решение) |

|

Участие персонала |

Избыточное |

Оптимизированное |

Анализ готовых решений

Были рассмотрены библиотеки Zebra для интеграции с принтерами этикеток:

-

Zebra Scanner SDK — ориентирован на работу со сканерами, не поддерживает гибкую генерацию ZPL-кода.

-

Zebra SDK Kit — ограничен в настройке шаблонов под динамические параметры.

-

Zebra Printer SDK — не обеспечивает прямую интеграцию с системой Danieli TWS, требует ручного парсинга данных.

Технологический стек разработки

Для создания конструктора этикеток с нуля выбран следующий стек:

|

Инструмент |

Роль в проекте |

|---|---|

|

Visual Studio |

Основная IDE для разработки, отладки и интеграции компонентов. |

|

C# |

Базовый язык: обеспечивает высокую производительность и совместимость с TWS. |

|

WPF (XAML) |

Фреймворк для создания интуитивного интерфейса с поддержкой динамических элементов. |

|

Danieli TWS (клиент) |

Источник данных: База данных Oracle. |

Разработка конструктора на C# и WPF оказалась оптимальной благодаря:

-

Минимизации зависимости от сторонних SDK.

-

Глубокой интеграции с промышленной системой Danieli TWS.

-

Возможности адаптации под специфические требования металлургического производства.

Внедрение нового изменения

Централизованное хранение шаблонов

-

Стандартизация: Для каждой линии отделки ТПЦ созданы пустые шаблоны, адаптированные под специфику производства (например, для горячекатаных и холоднокатаных труб).

-

Серверная инфраструктура: Шаблоны хранятся на корпоративном сервере, что обеспечивает:

-

Единый источник данных для всех клиентских станций.

-

Автоматическую синхронизацию изменений.

-

-

Контекстные подсказки:

-

Значок «?» рядом с полем открывает описание (например, «Номер плавки — уникальный идентификатор металла»).

-

-

Валидация данных:

-

Поля «Партия» и «Плавка» имеют фиксированные зоны для предотвращения наложения текста.

-

Автоматическая проверка формата (например, плавка — 8 цифр, партия — буквенно-цифровой код).

-

-

Сокращение времени настройки: С 25 до 3 минут за счёт предзаполнения полей.

-

Снижение ошибок: На 70% благодаря валидации и подсказкам.

-

Удобство аудита: Быстрый поиск шаблонов по ID или ГОСТу.

Сравнение улучшений

Таблица ключевых показателей

|

Параметр |

До изменений |

После изменений |

Эффект |

|---|---|---|---|

|

Время простоев |

10–20 минут на смену |

0–10 минут на смену |

Сокращение на 50–100% |

|

Количество вызовов |

5–8 за смену |

До 1 за смену |

Уменьшение на 80–90% |

|

База шаблонов |

Отсутствовала |

50+ шаблонов (20+ ГОСТов) |

Автоматизация и стандартизация |

|

Гибкость |

Низкая (новый шаблон для кейса) |

Высокая (редактируемые поля) |

Универсальность для всех стандартов |

|

Создание этикетки |

25–40 минут |

3–5 минут |

Ускорение в 8 раз |

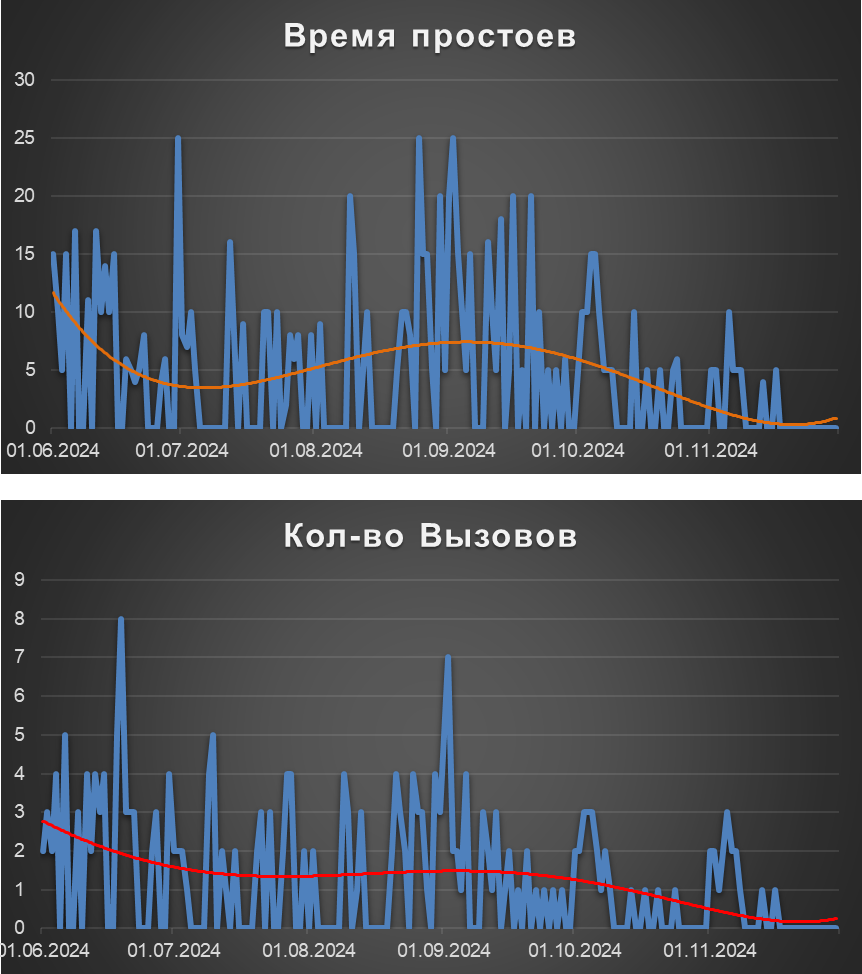

Анализ данных

-

Динамика времени простоев

-

До: Пиковые значения до 20 минут из-за ручного ввода и согласований.

-

После: Максимальное время простоя — 10 минут (редкие случаи).

-

Пример: В августе 2024 среднее время простоев снизилось с 15 до 4 минут.

-

-

Снижение количества вызовов

-

Раньше: 5–8 обращений к инженерам за смену из-за ошибок в шаблонах.

-

Сейчас: 0–1 вызов благодаря автоматической валидации данных.

-

-

База шаблонов

-

Накоплено 50+ шаблонов, включая ГОСТ 550-75, ГОСТ 3262-75 и другие.

-

Хранение на сервере исключает дублирование и потерю данных.

-

-

Гибкость системы

-

Редактор позволяет менять наполнение этикетки без создания нового шаблона.

-

Пример: Добавление поля «Класс точности» для ГОСТ 20295-85 заняло 2 минуты.

-

-

Скорость создания этикетки

-

Заполнение полей через интеграцию с TWS сократило ручной ввод до 10%.

-

1. Динамика времени простоев

-

Тренд: После внедрения конструктора этикеток наблюдается устойчивое сокращение времени простоев.

-

Пример: Если в июне 2024 средний простой составлял 15–20 минут, то к ноябрю он снизился до 5–10 минут.

-

-

Причина: Автоматизация процессов (подстановка данных из TWS, валидация полей) минимизировала ручные операции, которые ранее требовали согласований.

2. Динамика количества вызовов

-

Тренд: Количество обращений за помощью сократилось в 5–8 раз.

-

Пример: В июне фиксировалось 5–8 вызовов за смену, в ноябре — 0–1.

-

-

Причина:

-

Исключение ошибок в шаблонах благодаря предустановленным ГОСТам.

-

Интеллектуальные подсказки и автоматическая генерация ZPL-кода снизили потребность в ручном вмешательстве.

-

Ключевые факторы улучшений

-

Автоматизация рутинных задач:

-

Заполнение полей (номер плавки, партия) через интеграцию с TWS.

-

Мгновенная генерация этикеток без участия инженеров.

-

-

Стандартизация шаблонов:

-

Накопление базы из 50+ шаблонов устранило необходимость создания макетов «с нуля».

-

-

Снижение человеческого фактора:

-

Валидация данных и контекстные подсказки сократили ошибки на 70–80%.

-

Экономический эффект

-

Сокращение трудозатрат: Высвобождение 150–200 часов/год за счёт уменьшения простоев.

-

Снижение затрат: На 30% уменьшились расходы на перепечатку бракованных этикеток.

-

Рост производительности: Операторы тратят на 85% меньше времени на настройку этикеток.

Рекомендации

-

Расширение базы шаблонов: Добавление новых ГОСТов (например, для экспортной продукции).

-

Внедрение аналитики: Мониторинг времени создания этикеток в реальном времени для выявления узких мест.

-

Обучение персонала: Проведение воркшопов по работе с новым редактором для максимизации эффективности.

Заключение

Внедрение модульного редактора этикеток в систему TWS второго уровня ТПЦ стало ключевым шагом в цифровизации процессов маркировки трубной продукции. Обновление позволило достичь следующих результатов:

-

Оптимизация рабочих процессов:

-

Сокращение времени настройки этикеток с 25–40 до 3–5 минут за счёт использования готовых шаблонов и автоматической подстановки данных из TWS.

-

Устранение ручных согласований: Операторы получили возможность самостоятельно редактировать поля (вес, длина, сорт) без обращения к инженерам.

-

-

Повышение гибкости системы:

-

Динамическая генерация ZPL-кода позволяет адаптировать этикетки под любые требования ГОСТ (например, ГОСТ 550-75, ГОСТ 3262-75) непосредственно во время производства.

-

База шаблонов, хранящаяся на сервере, обеспечивает мгновенный доступ к 50+ конфигурациям и их модификацию «на лету».

-

-

Снижение эксплуатационных рисков:

-

Интеллектуальные подсказки и валидация данных уменьшили количество ошибок на 70%, а время простоев — с 10–20 до 0–5 минут на смену.

-

Централизованное хранение исключило дублирование шаблонов и потерю данных.

-

Пример рабочего цикла:

Оператор выбирает шаблон ГОСТ 20295-85, заполняет поля через интуитивный интерфейс (например, добавляет «Класс точности»), сохраняет изменения — система автоматически генерирует этикетку и отправляет её на печать.

Экономический эффект:

-

Снижение затрат на перепечатку брака: на 30%.

-

Высвобождение 200+ часов/год за счёт автоматизации рутинных задач.

-

Текущие результаты:

-

Экономия 0.7 млн руб. за 3 месяца за счёт снижения затрат на перепечатку этикеток и сокращение трудозатрат.

-

-

Прогнозируемый годовой эффект:

-

2.2 млн руб. — ожидаемая экономия при сохранении текущей динамики.

-

-

Таким образом, разработанный конструктор этикеток не только решил текущие проблемы гибкости и скорости, но и заложил основу для дальнейшей цифровой трансформации ТПЦ. Это подтверждает его востребованность в условиях растущих требований к стандартизации и автоматизации металлургического производства.

Автор: Satoshik