Как изготовляют изделия из оргстекла на заказ A-PLEX и HOREHO: экскурсия по производству

Приветствую, друзья! Меня зовут Иван Смирнов, я занимаюсь монтажом наружной рекламы – да, я тот самый человек, который и в лютый мороз, и в адское пекло вешает баннеры на билборды. Но сегодня я расскажу не о своей работе, а о необычном случае, который произошёл со мной в 2024 году. Вообще, прошлый год у меня получился довольно богатым на события во многом благодаря новым знакомствам. И эти новые знакомства приводили меня в столь необычные места, о существовании которых я раньше и не задумывался.

В октябре 2024 года я оказался на международной выставке «Реклама-2024», проходившей в московском «Экспоцентре» на Краснопресненской. Форум собрал более двух сотен компаний из России и стран ближнего зарубежья, которые мерились технологиями, оборудованием и материалами для производства и размещения рекламы: от наружки и промо-продуктов до интерактивных панелей и систем управления контентом.

На выставку меня притащили за компанию, поэтому конкретных целей я не преследовал – просто гулял по гигантскому павильону, расширял кругозор и слушал саксофонистов вместе с золотым зайцем (или зайчихой).

Спустя час шатания я решил устроить перерыв и заглянул в местный буфет, где в очереди мне довелось познакомиться с другим посетителем выставки. Моё внимание привлёк мужчина, проявлявший неподдельный интерес к разным изделиям из оргстекла. Сначала к держателю для ценника, потом к пластиковой витрине, которую осмотрел с разных сторон и скептически покачал головой.

— Качество – полное ****… и как такое вообще покупают? – произнёс мужчина, заметив моё удивление.

Мы с сарказмом порассуждали о современных технологиях и решили продолжить разговор за обедом. Пока мы обедали, мужчина прочитал мне небольшую лекцию об органическом стекле, причём довольно интересную лекцию. А затем рассказал, как проделал путь от менеджера небольшой производственной компании до открытия собственного бизнеса. Оказалось, что мужчину зовут Сергей Легостаев, а его компания «Орг-стекло Легостаева» занимается производством изделий из оргстекла на заказ.

— Будешь в Питере – заходи в гости. Покажу производство, – добавил мой новый знакомый.

Признаюсь, тема не самая близкая мне – ехать в Питер ради оргстекла я, само собой, не собирался. Но в декабре у меня нарисовалась командировка в СПб, и я всё же решил совместить приятное с полезным: после решения рабочих вопросов отправился на необычную экскурсию.

Одна компания – две производственные площадки

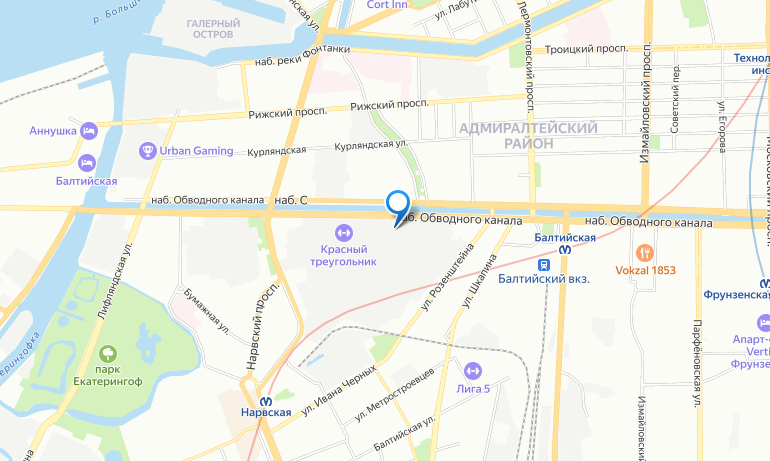

Штаб-квартира «Орг-стекла Легостаева» расположена в центре Питера, на набережной Обводного канала.

Как я позже выяснил, здание бывшего завода «Красный треугольник» было построено ещё в 19 веке.

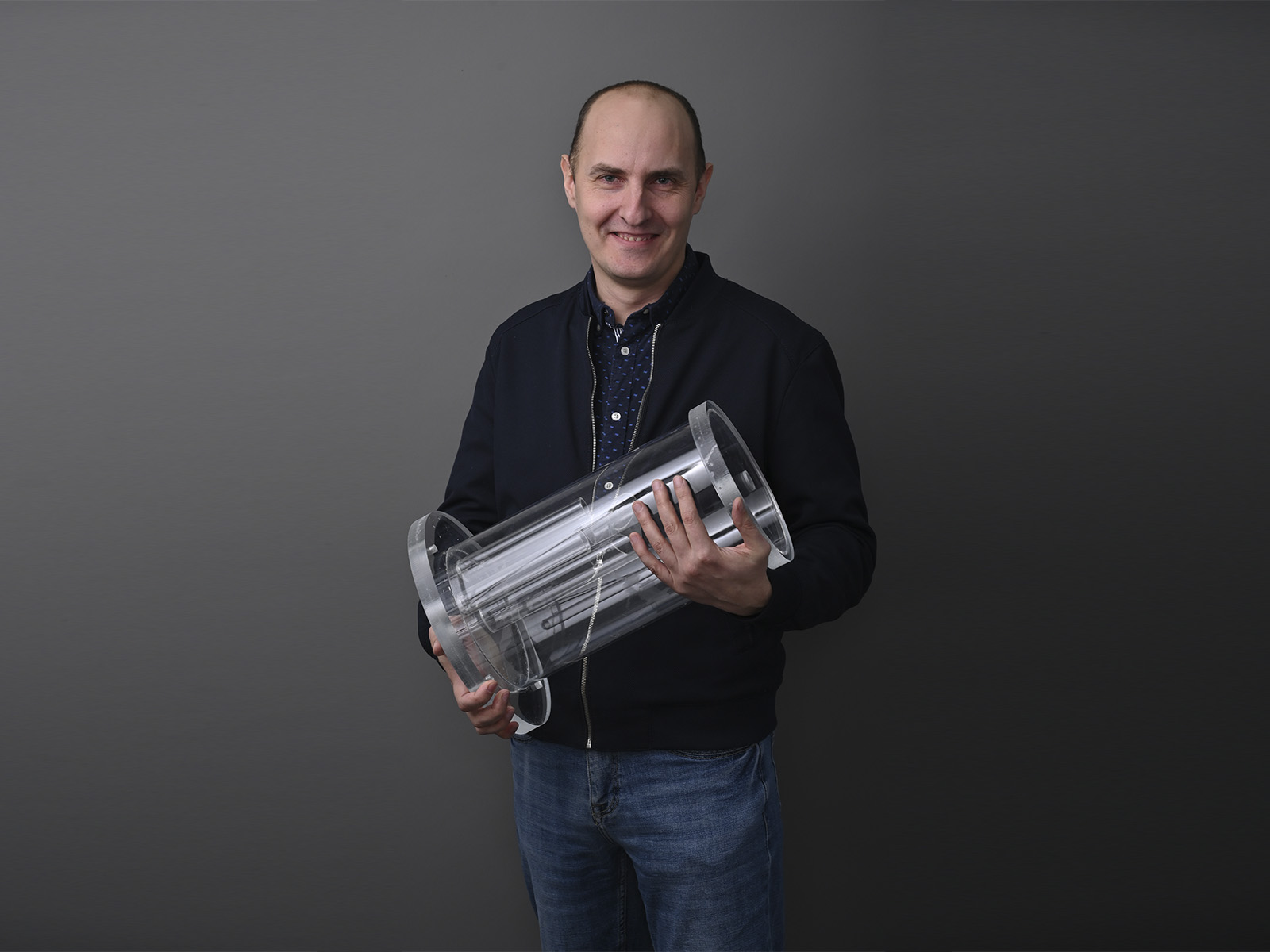

Экскурсию мне проводил лично Сергей – настоящий фанат своего дела, который знает буквально ВСЁ о пластике и оргстекле. У Сергея даже есть фотосессия с изделиями из оргстекла, которые он производит.

Перед началом экскурсии Сергей провёл для меня небольшой ликбез и объяснил, что компания «Орг-стекло Легостаева» включает две производственные площадки. Под брендом A-PLEX («А-Плекс») выпускают изделия из оргстекла на заказ. Например, огромные аквариумы или оборудование.

Вторая производственная площадка называется HOREHO («Хорехо»). Под этим брендом выпускают изделия массовые – по цене ниже, чем у A-PLEX. Например, ценникоразделители, подставки для косметики или рекламные шелфбаннеры для супермаркетов.

На входе нас сразу встретил стеллаж с несколькими видами оргстекла. Тут есть и прозрачное с абсолютно гладкой поверхностью и светопропускной способностью выше 90%. Есть цветное – прозрачное, но с добавлением цвета. А ещё рифлёное оргстекло, у которого одна сторона – с узором. Есть и матовое – у такой разновидности оргстекла светопропускная способность колеблется в диапазоне от 20 до 70%. Короче, на любой вкус.

Дальше попадаем непосредственно на само производство. Создание любого изделия начинается с фрезерной резки. Вот так это выглядит вблизи.

Таким образом из оргстекла вырезают заготовку – основу для изделий. Кстати, станок SCM Minimax SI 315 Elite S (на фото) может резать не только оргстекло и пластик, но ещё и дерево, металлы и даже камень.

В следующем цеху нас встречает другой монументальный станок. Если быть точным – фрезерный станок Filato.

Подобный фрезерный станок может и вырезать детали из оргстекла, и фрезеровать заготовку.

В следующем помещении располагаются две промышленные печи. А если быть точным – формовая печь, куда кладут и хорошенько нагревают изделия целиком или частями.

Формовая печь, как можно понять из названия, необходима для придания формы изделиям.

Но печь не единственный способ придать форму заготовке, как оказалось. Сделать это можно и с помощью небольшого гибочного станка.

Сам процесс гибки выглядит так: технолог берёт заготовку, вставляет в специальный зажим и придаёт ей форму. Казалось бы, ничего сложного, но такая работа требует максимальной концентрации. Одно неверное движение – заготовку можно утилизировать.

И ещё один этап производства, требующий точности и скрупулёзного подхода. Зачастую изделие состоит из нескольких частей, которые необходимо склеить между собой. Склейка проводится исключительно вручную, как и гибка.

А буквально в соседнем помещении заготовку превращают в настоящее произведение искусства: наносят гравировку и УФ-печать. Причём используют для этого совершенно разные станки.

Гравировку выполняют на специальном лазерном станке Kamach.

За ультрафиолетовую печать на заготовках отвечает специальный УФ-принтер.

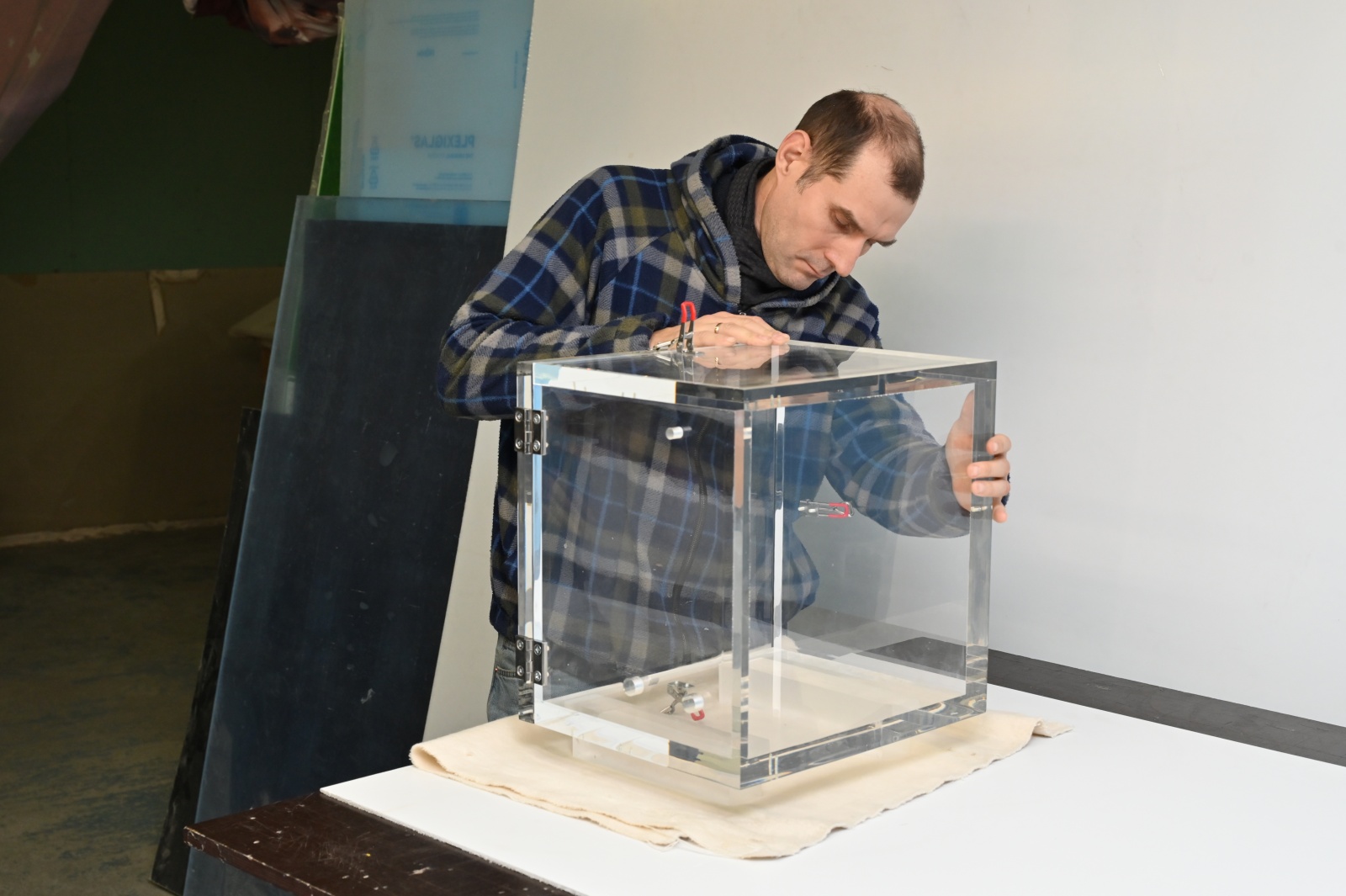

Затем мне показали готовый продукт. Подобные предметы производятся в индивидуальном порядке; они настолько сложно устроены, что их практически полностью приходится изготавливать вручную.

Абсолютно все предметы, узлы и аксессуары после изготовления попадают в отдел контроля качества. Однако подобные отделы есть далеко не на каждом производстве, как выяснилось.

Контроль качества включает 3 этапа. Готовое изделие проверяют на брак и на соответствие ТЗ. Причём делают это не только мастера, но и работники склада, упаковщики.

Так пристально проверяют не только сложнейшие предметы и аксессуары из оргстекла, а вообще все изделия. Даже шелфбаннеры, держатели для ценников или дверные таблички. Подобная скрупулёзность позволяет исключить брак.

Ну а когда все изделия проверены, они попадают на склад, где их упаковывают и готовят к отправке.

Сами изделия упаковывают в защитную плёнку и кладут в ящики, покрытые изнутри специальным материалом – получается двойная защита от казусов при перевозке. А после упаковки и погрузки в фуры отвозят заказы клиентам. Доставка действует по всей России, странам ближнего зарубежья, Азии и даже Европе.

Всего в компании, объединяющей площадки A-PLEX и HOREHO, работают чуть больше 40 сотрудников. Правда, почти все они во время моего визита были заняты работой, поэтому на общее фото попали лишь несколько человек.

Что касается самой продукции, то на площадках A-PLEX и HOREHO производят практически любые изделия из органического стекла и прозрачного пластика. От ценниковыделителей и диспенсеров до сложнейших предметов интерьера, стёкол для катеров и других тех. изделий. Даже оборудование из оргстекла для фабрик и заводов.

Сотрудники рассказали, что среди заказчиков «Орг-стекла Легостаева» в основном представители самых разных направлений бизнеса, а также маркетинговые, рекламные и PR-агентства. Нередко сложнейшие изделия из оргстекла заказывают научно-исследовательские институты, фабрики и заводы.

— Понимаешь, почему ценникодержатели и витрина из оргстекла привлекли моё внимание на выставке? Сделано максимально дёшево и некачественно. Но, к сожалению, такое берут из-за очень низкой цены. Не понимают, что подобный хлам разваливается быстро, поэтому покупать его – себе дороже, — добавил Сергей.

Оба производства «Орг-стекла Легостаева» максимально загружены. В год мануфактура Сергея перерабатывает около 250 тонн органического стекла, выполняя почти 4 тысячи заказов. А среди клиентов компании есть как индивидуальные предприниматели, так и флагманы отечественного бизнес-сообщества: «Газпром», «Яндекс» и другие топы.

После экскурсия продолжилась, но уже не по производству, а по питерским барам. Эту часть истории я рассказывать не буду.

Вот такое нежданное путешествие в лучших традициях Питера Джексона. Огромное спасибо Сергею и его команде за этот интересный день на производстве и потраченное на меня время!

Автор: iezbera