Как я делал макет или Очумелых ручек пост

В этом посте расскажу, как создавал макет с нуля. Для меня было важно сделать его самостоятельно, чтобы иметь четкое представление о плюсах и минусах использования модулей, адекватных размерах конструктора и прочей юзабилити.

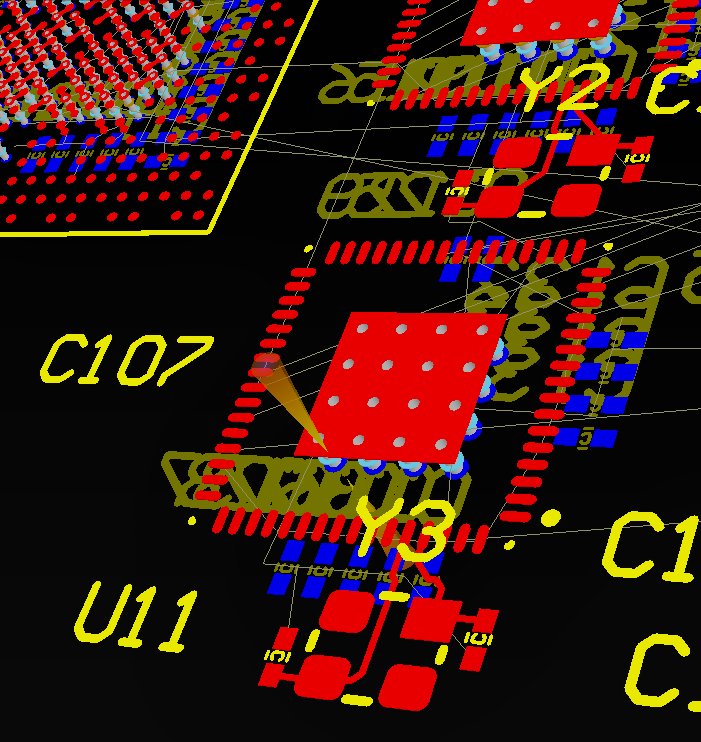

(Картинку я стащил у инженера, не самый хороший ракурс, но с натяжкой можно понять, что работа кипит)

1. Пластилиновые войны

Мне данный способ поначалу показался самым простым. Из пластилина предполагалось вылепить макет, опустить его в силикон и получить форму-опалубку, а потом в неё залить пластик. Посмотрел обучающие видео, узнал, сколько стоит пластик и внес в план коррективы: для первого раза можно провести эксперимент с парафином.

В итоге я все вокруг залил этим самым парафином, измазался в пластилине и получил модель, которая провалила первый краш-тест: сломалась при вынимании из опалубки.

Достоинства: не нашел.

Недостатки: процесс маркий, модель не получилась.

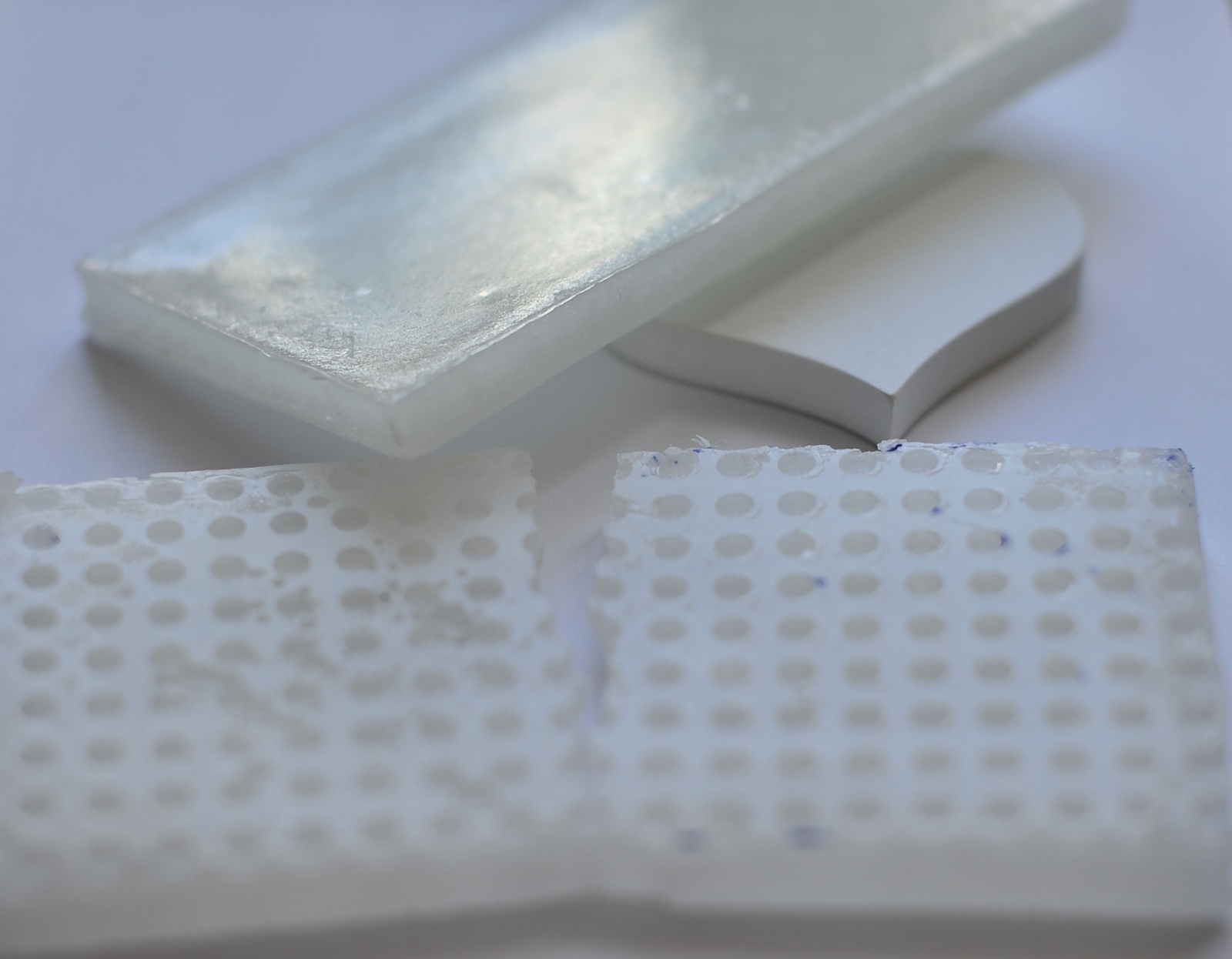

2. Паперкат (Papercut)

В рамках максимальной экономии я вооружился бумагой, клеем и ножницами. В детстве мы все работали этими безотказными орудиями и создавали шедевры не хуже тех, что выходили из-под резца Микеланджело, по крайней мере, так думали мы сами и наши благодарные мамы.

Рисование схем объемных фигур и последующее склеивание было отвергнуто как способ, дающий хрупкий и легко сминаемый результат. Вариант с бумажными слоями показался мне более перспективным. Взял пачку бумаги, распечатал на всех листках 2D-модель, вырезал и склеил послойно. Клеем я измазался побольше, чем пластилином, но, в принципе, коробочка-параллелепипед получилась.

Достоинства: недорого, модель есть.

Недостатки: не получается сделать ровное скругление на краях, при склеивании слоев модель деформируется (если сначала разрезать, а потом склеить, то слои разъезжаются, если сначала склеить, то потом тяжело резать получившейся бутерброд). Хрупкая модель — при установке магнитов, после пары экспериментов, макет сломался.

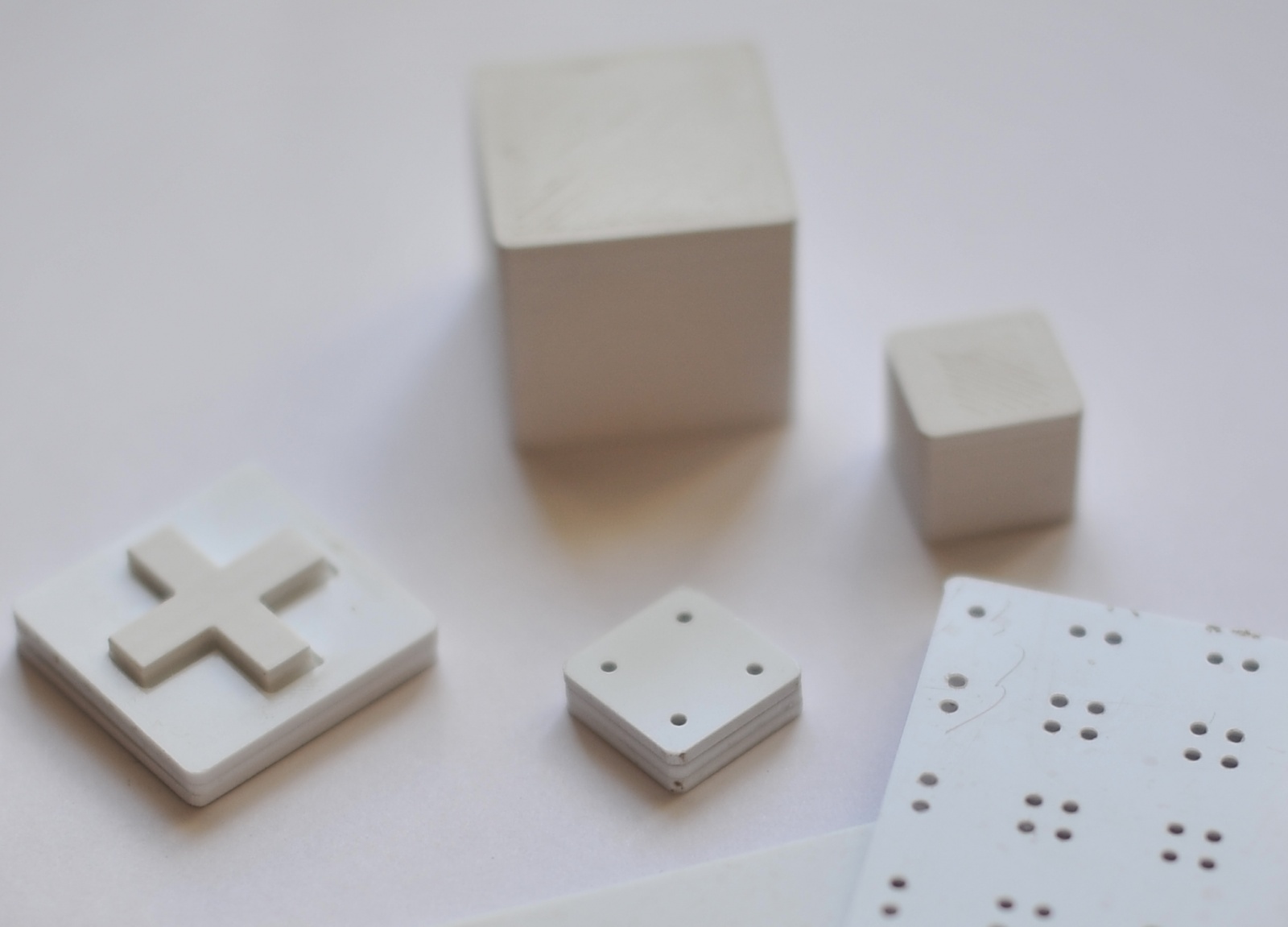

3. Современные 3D технологии

На самом деле это пункт 0, так как получить макет с помощью 3D принтера – самая логичная разумная идея. Проблема заключается в том, что домашнего 3D принтера у меня нет, а тратить на него 50 тысяч рублей(на конец 2014 года) не захотелось.

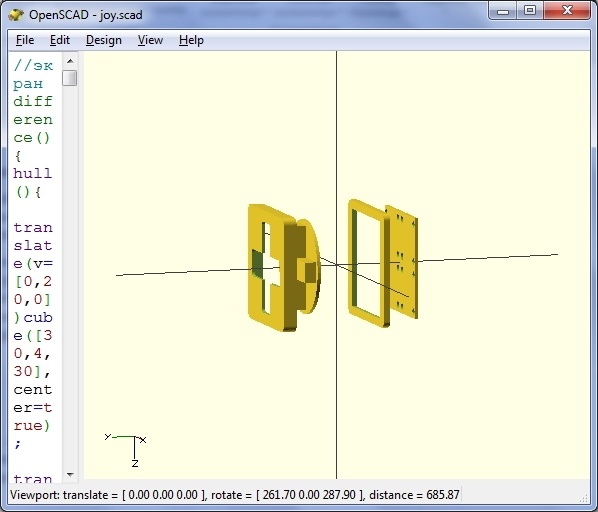

Здесь тоже есть подводные камни: нужно максимально точно нарисовать модель. Я, ввиду того, что с рисованием я совместим плохо, попытался найти креативных напарников, а в итоге увлекся-таки и засел за 3D моделирование сам. Оказывается, есть программы, которые позволяют не рисовать, а кодить модель. В этом смысле был приятно удивлен такой программой, как OpenSCAD.

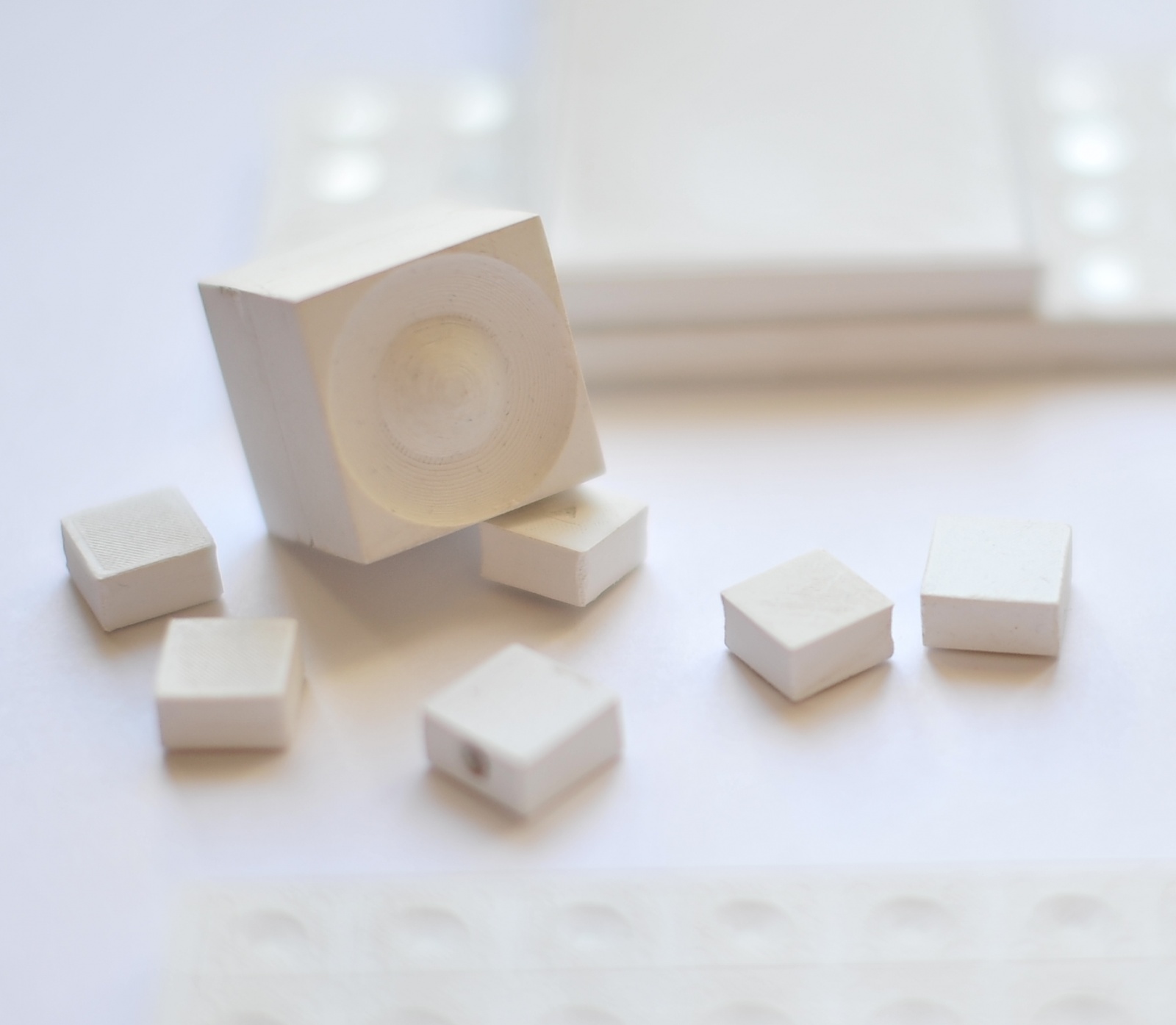

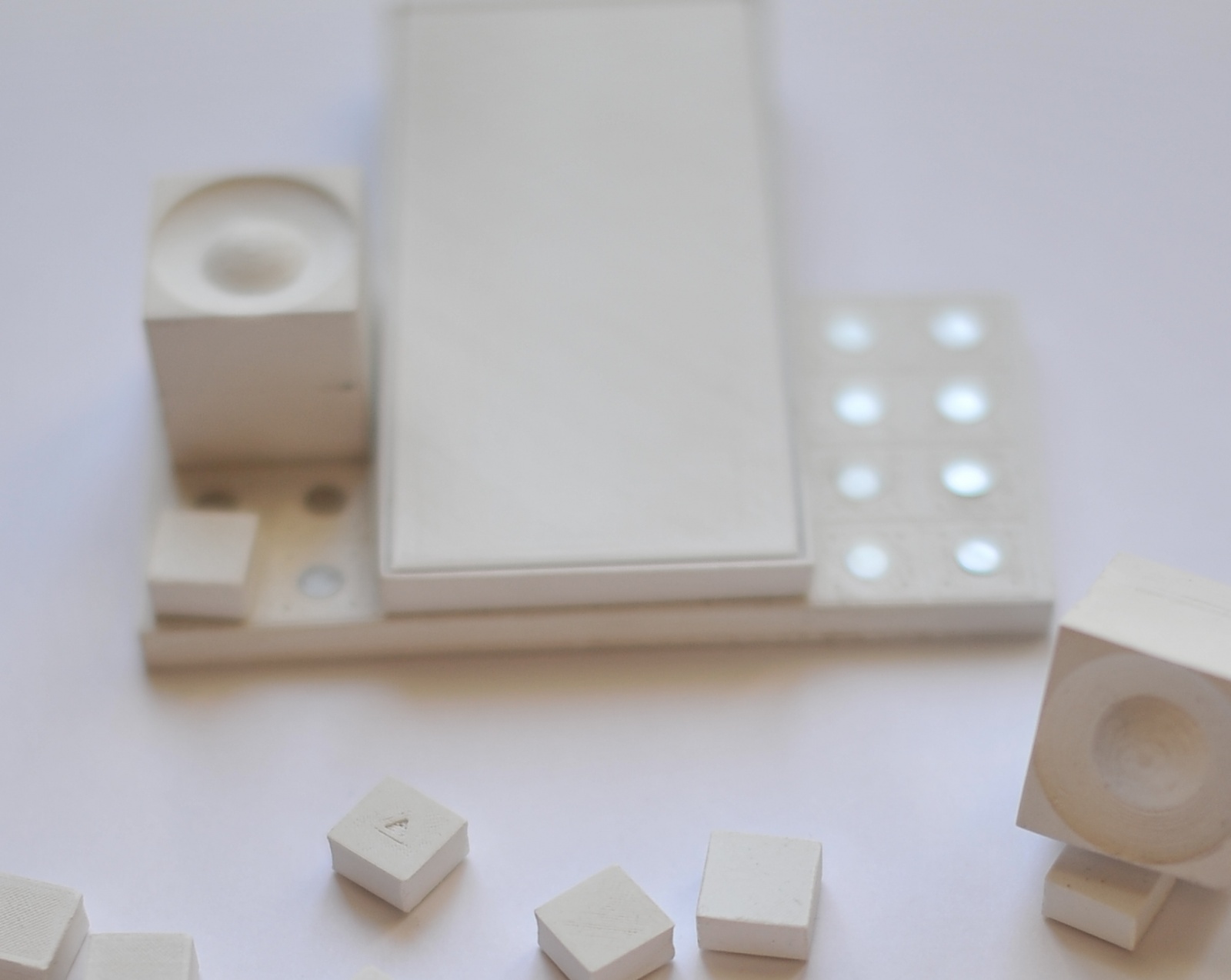

Распечатку доверил наемному 3D принтеру и, наконец, получил первые макеты корпуса для основной платы и модулей, которые в дальнейшем были дополнены магнитами и участвовали в первой презентации продукта.

Достоинства: модель получилась достойная.

Недостатки: Не получается сделать идеальное скругление, остается ступенька. Можно прибегнуть к ацетоновым купаниям (для тех кто умеет), но равномерно оплавить все модули на глаз не получилось.

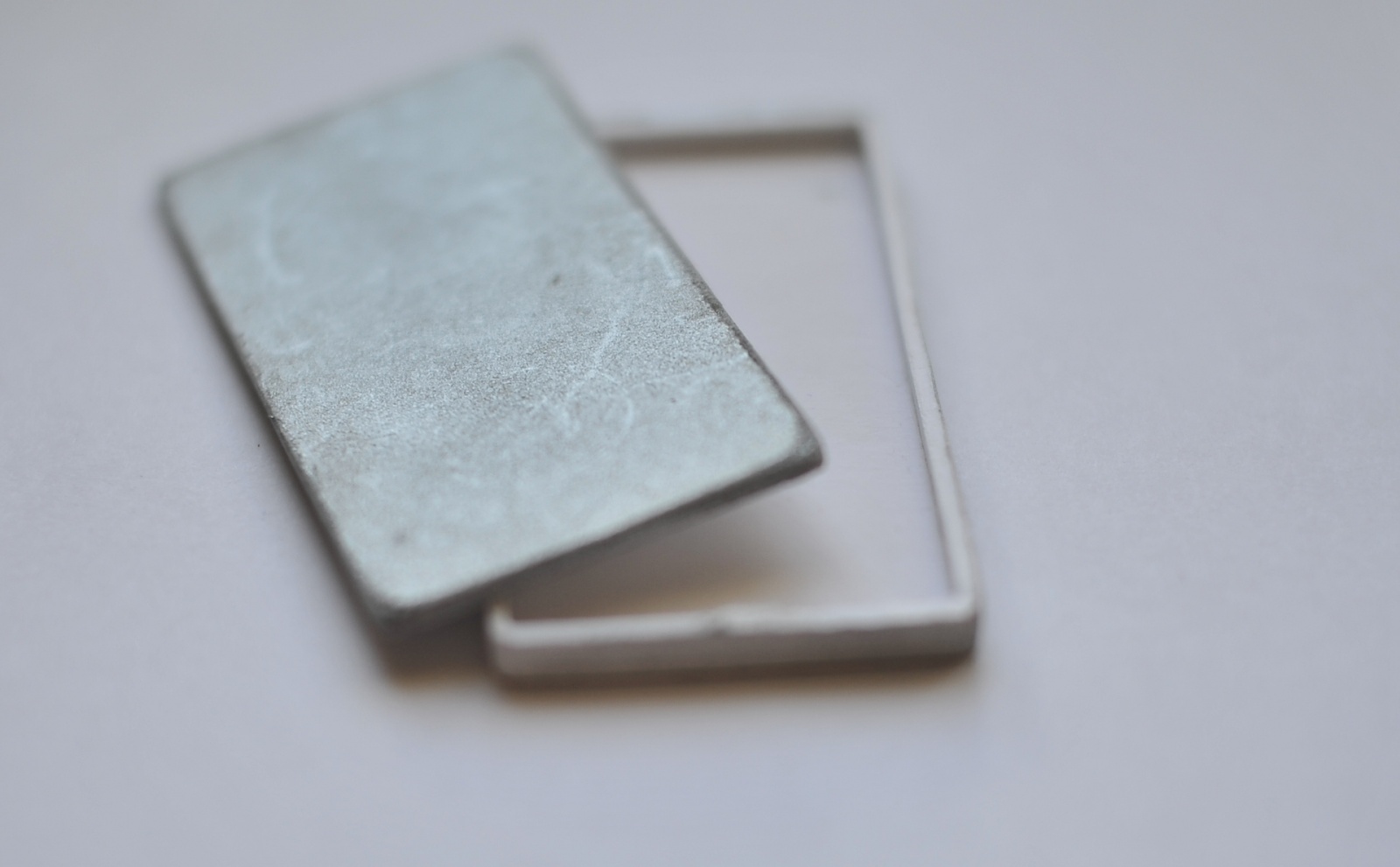

4. Полиморфизм великолепный

Наткнулся на такое чудо мысли инженерной, как полиморф. Это самозатвердевающий термопластик. При нагревании он становится пластичным и удобным для формования, а при охлаждении приобретает все свойства пластмассы: становится твердым, упругим и прочным. Логично, что я решил приспособить полиморф под свои нужды. Придумал, что руками сделаю из него конструктив, а потребуется внести изменения – опущу деталь в горячую воду и поправлю.

Но, как всегда, айсберг торчит из воды не полностью, и я снова напоролся на лед.

Сделать руками, какими бы золотыми они ни были, однородную деталь правильной формы не вышло. Подправить горячей водой тоже не получилось – модель оплыла и мне вспомнилась песня:

Фарш невозможно провернуть назад,

И мясо из котлет не восстановишь.

Запомнил, что для творчества полиморф – самое то, но для постоянных деталей он, увы, не подходит.

Достоинства: просто, не требуется особых умений, выглядит хорошо, очень приятная штука, при некоторых умениях можно создавать шедевры.

Недостатки: идеальную форму получить сложно.

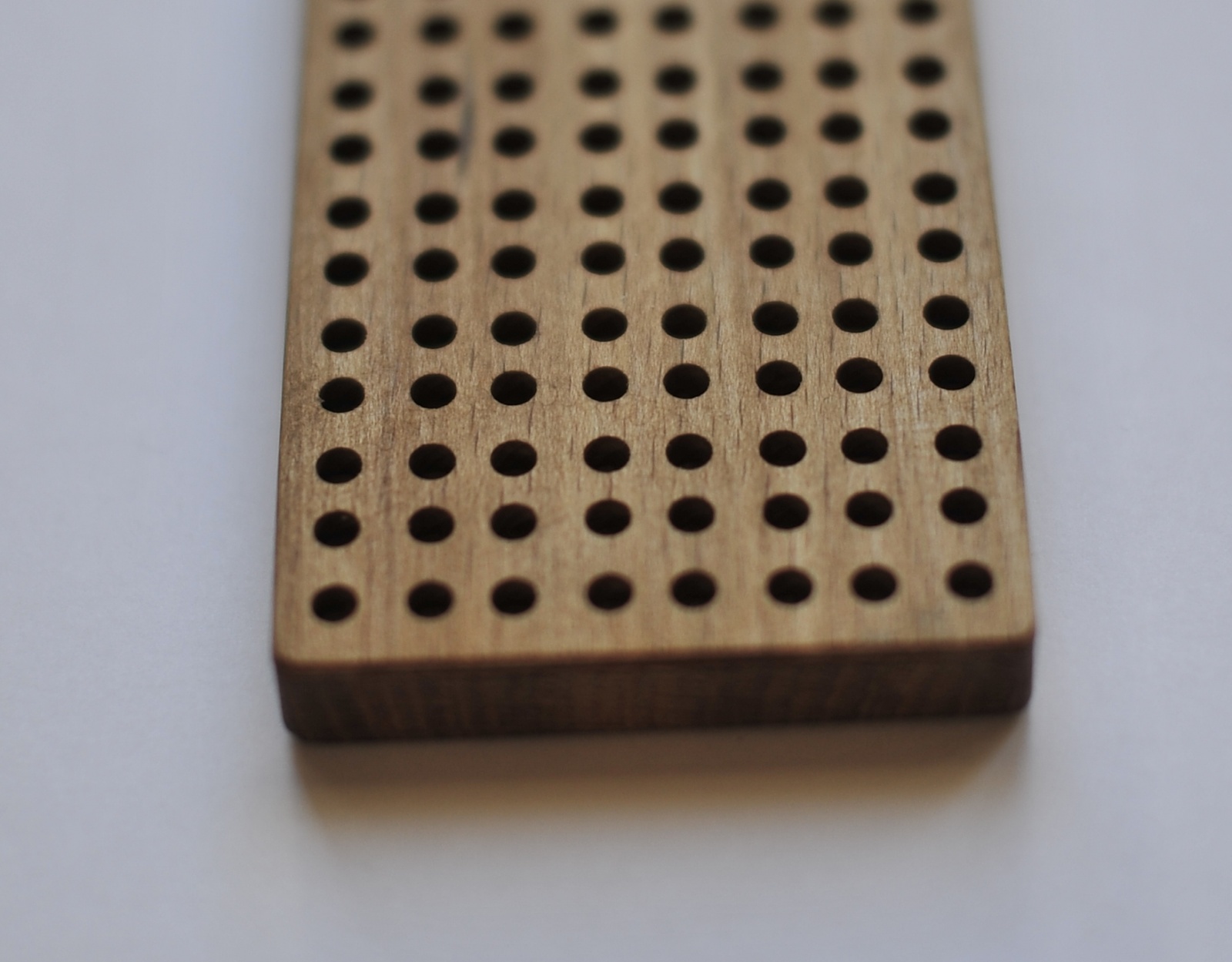

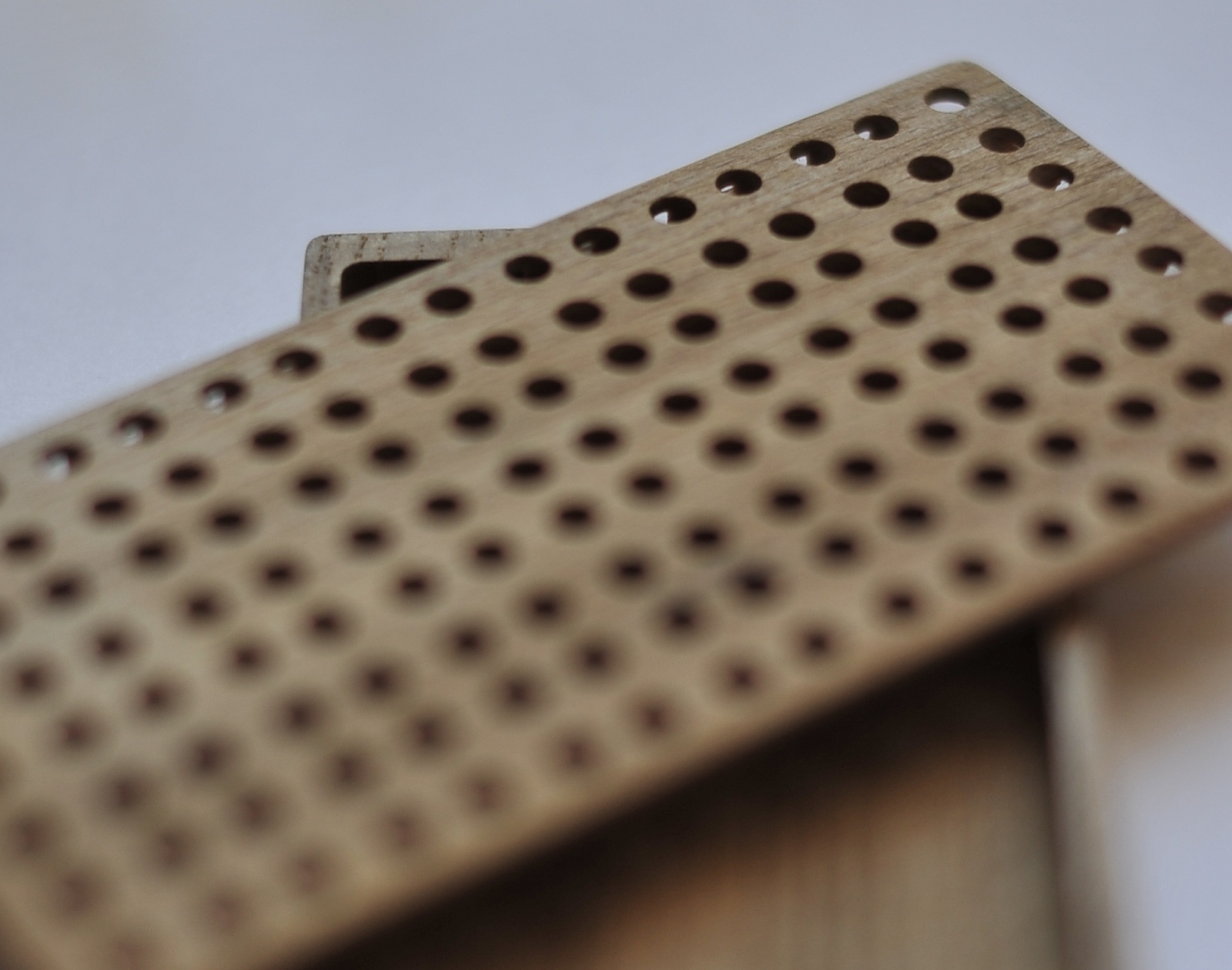

5. Мы не сидим на месте: дерево бук

В какой-то момент стало ясно: рассчитанный макет не удовлетворяет необходимым требованиям для презентации основных функций конструктора. Модули получились маленькими, и их увеличение привело к необходимости увеличения и основного устройства. Как ни странно, это оказалось скорее плюсом, чем минусом: увеличенное в длину и ширину устройство (толщина осталась прежней) стало удобней держать в руках. Учитывая, что из нашего конструктора можно будет и телефон собрать, эргономичность в ладони – штука важная.

Для пробы сделал модель из бука и зашлифовал. Она получилась приятная на ощупь и с потрясающим запахом! На долю секунды подумал, что рабочий корпус надо делать из дерева. Внезапную идею, конечно, отверг, но поставил галочку – выпустить ограниченную натуральную серию, ценители найдутся.

Достоинства: можно сделать ровное скругление, выглядит здорово.

Недостатки: минимальная толщина стенок не соответствует действительности, недостатки производства.

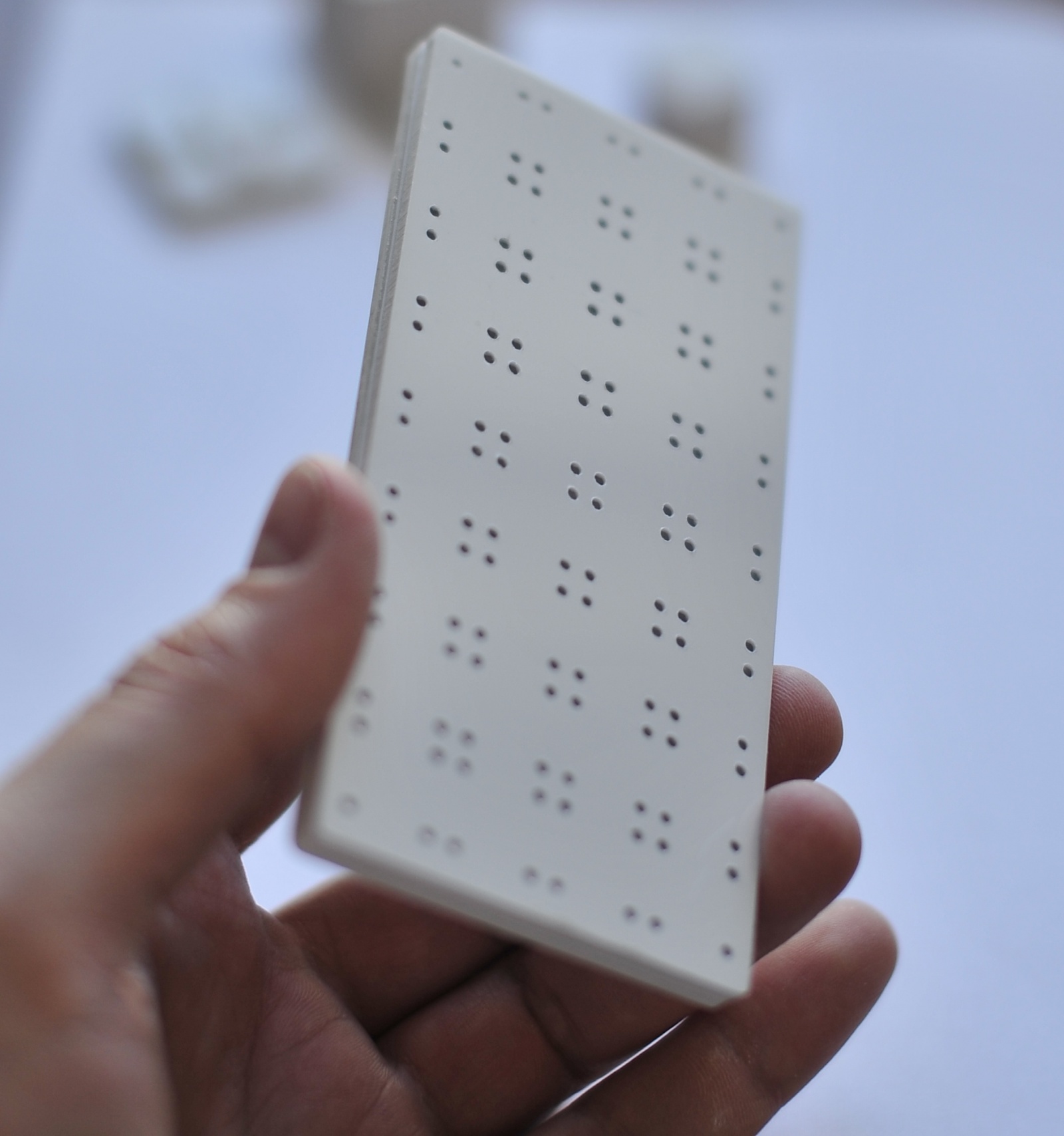

6. Все гениальное просто

Переделав 3D модель в очередной раз, я прозрел и решил резать ее из ПВХ полистирола. Выяснилось, что это точный, удобный, дешевый, практичный и пр., и др. способ. Недостатков не нашел.

Корпус и модули получились отменными!

Сейчас ждем магниты для полной сборки макета и снова в бой.

В процессе моделирования постоянно промахивался в размерах, на помощь пришёл удобный онлайн сервис 3dvieweronline, там можно и модель покрутить и размеры узнать.

За помощь в создании 3D моделей говорим спасибо студии 3Dmodelist можно найти в VK.

Автор: Frogy_F