Я делал вывески, вышел на маркетплейсы, делал 70 млн, а потом пришли китайцы

ДИСКЛЕЙМЕР: Статья написана автором блога на основе интервью с А. Казаковым, основателем производства вывесок.

В 19 лет я переехал с маленького города на Урале в Москву с будущей женой.

Два года проработал в найме на позиции ведущего менеджера, потом руководителя отдела. На мне были 60% продаж компании.

Решение открыть свой бизнес пришло, когда мы с женой переехали в другой район. Каждое утро я тащился через всю Москву на работу, и это меня полностью выматывало. Жена подогревала:

Ты всё можешь сам, давай начинай свой бизнес.

Так я открыл компанию по производству рекламных конструкций.

С нуля до производства на 1200 квадратов

Начинал без производства — был просто агентом между заказчиками и типографиями. Находил клиентов через SEO и рекламу в Яндекс.Директе, договаривался с производственниками, делал наценку и жил на эту разницу.

Бизнес-модель работала по схеме: получаю крупный заказ на определённый тип продукции — создаю небольшой производственный участок под него.

На первом крупном заказе на рамки открыл микроскопическое производство в подвале — 20 квадратов, пара станков. Потом пришел заказ на меловые доски — расширил до 50 квадратов. По мере роста заказов расширялись: 100, 150, 200, 300 квадратов.

Несколько лет мы работали на площади 300 м², пока не получили огромный годовой контракт.

Инвестиции в рекламное производство

Чтобы запустить полноценное производство с б/у оборудованием, понадобится около 14 миллионов рублей. Если брать всё новое — уже под 100 миллионов. Я шёл поэтапно, вкладывая прибыль в развитие.

Все станки покупал под конкретные заказы. Получил большой заказ на рамки — купил оборудование для их производства. Появились крупные заказы на лайтбоксы — докупил специальное оборудование для световых панелей. Каждый брал в кредит или лизинг на 2-3 года.

Преимущество подхода — отсутствие замороженных средств. Я не закупаю оборудование впрок и не храню громадные запасы материалов месяцами. Под крупный заказ получаю предоплату, на неё закупаю материалы, произвожу и сразу отгружаю.

Как работало производство до перехода на маркетплейсы

Мы создали производство с шестью участками: фрезеровкой, печатью, лазерной резкой, сборкой, столярным цехом и участком резки алюминия. Основной продукт – лайтбоксы, тонкие световые панели толщиной 2 см, но размером до 3 метров.

Кроме лайтбоксов производили вывески, рекламные конструкции, меловые и пробковые доски для бизнеса.

Как мы открыли для себя маркетплейсы в кризис

Когда начался ковид, рекламный бизнес резко упал. Магазины закрывались, новые не открывались, клиенты не приходили. Первые полгода нас штормило и мы искали, что делать.

Сначала наш партнер-дилер предложил добавить производство средств защиты — защитных экранов. Мы начали их делать и на этом выжили в первую волну.

Параллельно я заметил бум маркетплейсов. Появилась идея: производить на том же оборудовании товары для дома и продавать их через маркетплейсы.

Как мы выбирали товары для маркетплейсов

Мой партнер, операционный директор компании, занимался исследованием и анализом данных.

При выборе товаров учитывали несколько ключевых факторов:

-

Объем продаж товара на маркетплейсах от 3 млн рублей в месяц

-

Положительная динамика роста продаж

-

Количество конкурентов в нише

-

Возможность производства на нашем существующем оборудовании

Так мы определили четыре основные категории товаров:

-

Рамки для фотографий разных размеров

-

Пробковые и меловые доски для дома и офиса

-

Коврики для защиты пола от стульев (круглые пластиковые)

-

Коврики для стола (тонкие пластиковые)

Тестирование товаров на маркетплейсах

Мы тестировали товары небольшими партиями. Для каждого товара производили ограниченное количество единиц, размещали на маркетплейсе и смотрели результаты.

Как перестроили производство

Мы использовали то же оборудование, тех же сотрудников и даже частично те же материалы, что и для рекламных вывесок. Просто изменили конечный продукт.

Фрезерный участок

Было: вырезали основы для лайтбоксов из композитного материала — крупные заготовки для рекламы.

Стало: вырезаем заготовки для фоторамок и круглые пластиковые коврики для защиты пола. Вместо одной большой детали фрезеровщик размещал на листе 20-30 заготовок, оптимизируя пространство.

Печатный участок

Было: наносили специальную световую матрицу для лайтбоксов.

Стало: печатаем изображения на пробковых досках и декоративные элементы на рамках.

Лазерный участок

Было: вырезали буквы и элементы для вывесок.

Стало: создаем декоративные элементы для фоторамок, вырезали отверстия в ковриках.

Участок резки алюминия

Было: нарезали профили для больших рекламных конструкций.

Стало: начали делать профили для фоторамок.

Сборочный участок

Было: специалисты паяли светодиоды и собирали лайтбоксы.

Стало: те же мастера собирают фоторамки и подготавливали товары к упаковке для маркетплейсов.

Столярный цех

Было: производил деревянные элементы для рекламных стендов.

Стало: делаем деревянные подставки под телефоны, планшеты и другие аксессуары для дома.

Организация производства и управленческие решения

Главное преимущество нашего производства — гибкость. Мы можем быстро переключаться между мелкими и крупными заказами.

Вот как мы организовали процесс:

-

Конвейерная система. Материал движется по кругу: точка входа, фрезеровка, печать, лазер, сборка, упаковка, выход. Это минимизирует перемещения ( в то числе персонала) и снижает риск повреждений.

-

Работа с узкими местами. Если нужно срочно выполнить большой заказ, ставим дополнительных людей на подготовительные работы в ночную смену. Утром сборщики получают готовые детали и собирают изделия в 3 раза быстрее.

-

Оптимизация загрузки станков. Фрезеровщик объединяет в один лист несколько разных заказов. На один лист помещают 5-6 мелких заказов, сокращая время и материалы.

-

Система срочных заказов. За срочность берем двойную цену и организовываем круглосуточную работу. Был случай, когда за 24 часа сделали 18 световых панелей для мероприятия в Москве — заказ, на который обычно уходит 15 дней. Клиент заплатил 800 тысяч вместо 400, а сотрудники с удовольствием вышли, зная о повышенной оплате.

-

Гибкий штат. У нас есть основная команда и пул фрилансеров, готовых подключиться к срочным проектам. Это позволяет легко расширять производство под конкретные нужды.

Как продвигали товары на маркетплейсах

Выходили на маркетплейсы поэтапно: сначала Ozon, потом Wildberries, затем СДЭК.Маркет. Для привлечения первых заказов ставили самые низкие цены и включали рекламу на площадках. После набора рейтинга постепенно повышали цены до рыночных.

Маркетплейсы стали для нас не только каналом продаж, но и маркетинговым инструментом. Клиенты находят нас через маркетплейсы и потом обращаются напрямую за оптовыми заказами. Раз в два месяца к нам приходят запросы:

«Мы вас нашли на маркетплейсе, продайте нам 20-30 штук по оптовой цене».

Себестоимость товаров для маркетплейсов

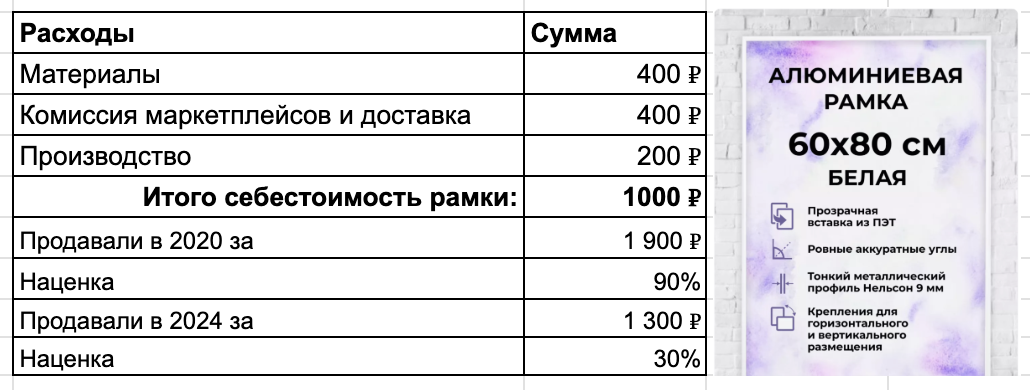

Вот как выглядела экономика одного из наших самых популярных товаров — рамки размером 60×80 см:

Изначально мы делали эту рамку за 1000 ₽, а продавали за 1900-2100 ₽, что давало наценку в 90%.

В 2023 году направление маркетплейсов дало нам +70 миллионов рублей выручки.

К 2024 году цены упали до 1300 ₽ из-за роста конкуренции. При себестоимости 1000 ₽ этот бизнес стал почти нерентабельным.

С пробковыми досками ситуация была схожей. Крупные конкуренты начали закупать сырье напрямую из Китая фурами, что снизило их себестоимость до 100-150 рублей за единицу.

Почему пришлось уйти с маркетплейсов

К 2024 году ситуация кардинально изменилась:

-

Комиссии маркетплейсов выросли в два раза

-

Пришли крупные компании, которые работают с минимальной рентабельностью ради оборота

-

Подорожали кредиты — ставки около 25%

-

Взлетела аренда — в три раза дороже

Рентабельность упала с 40% до 3-5%. Чтобы делать такую рентабельность, нужно либо иметь большую оборотку, либо привлекать заемные средства под высокие проценты.

К началу 2024 года рынок рекламных конструкций начал восстанавливаться. Ковид закончился, деловая активность возобновилась. Клиенты стали открывать новые точки, обновлять оформление существующих магазинов и офисов.

Мы решили снова сделать основной упор на рекламное производство — там все заказы предоплатные, что намного безопаснее в текущих условиях.

🔔 Работа формата зависит от вашей поддержки, чтобы поддержать автора статьи, подпишитесь на канал «Упал, поднялся».

Расходы производства

Аренда помещений — 1,2 млн ₽

Аренда производственных помещений в Москве и Подмосковье выросла в 3 раза. Семь лет мы платили 400 тысяч за 1200 квадратов, а сейчас та же площадь стоит 1,2 миллиона.

Рост цен связываю со строительным бумом и сносом промзон под жилые комплексы. Складов и производственных помещений становится меньше, а стоимость аренды растет.

Коммунальные платежи — 60 тыс. ₽

Производство не особо энергоёмкое, большинство станков работают от обычной сети.

Фонд оплаты труда — 2-2,5 млн ₽

В команде около 35 человек, многие работают с нами 3, 5, 7 и даже 10 лет. Сотрудники универсальны и могут подключаться к разным участкам производства.

-

Разнорабочие и упаковщики: 55-70 тысяч ₽

-

Операторы станков (печатники, фрезеровщики): 90-120 тысяч ₽

-

Мастера-сборщики: 120-180 тысяч ₽

-

Координатор производства: 300-350 тысяч ₽

Был случай, когда пришлось взять кредит на 2 миллиона рублей, чтобы выплатить зарплаты сотрудникам.

Маркетинг рекламного производства — 150-260 тыс. ₽

Эти цифры относятся к продвижению основного рекламного производства (не маркетплейсов):

-

SEO (поисковое производство): 50-60 тысяч в месяц

-

Яндекс.Директ: 100-200 тысяч в месяц

Стоимость привлечения одного заказчика для рекламного производства выросла с 300 рублей до 1000-1500 ₽. При конверсии от 15% это окупается благодаря высокому среднему чеку заказов.

Материалы — 4-5 млн ₽

Работаем по системе: что привезли, то сразу используем. Не делаем больших закупок впрок. Исключение — комплектующие из Китая, их берем на 1-2 месяца вперёд.

Сколько зарабатывает рекламное производство?

Ежемесячно выполняем 2-3 крупных заказа с чеком более 500 000 ₽ и 150-180 мелких заказов примерно по 50 000 ₽. Это могут быть лайтбоксы для салонов красоты, вывески для магазинов и другие рекламные конструкции.

Когда производим рекламные конструкции

Когда производили для маркетплейсов

Рентабельность напрямую зависит от загрузки производства. Аренда и зарплата команды — фиксированные расходы. Наша задача — сделать так, чтобы за месяц прошло как можно больше заказов с минимальной себестоимостью по материалам.

Бизнес легко расширяется. При добавлении второй смены и оптимизации процессов можно увеличить производительность в 5 раз на том же оборудовании и производственных площадях.

Партнерство с китайским заводом

2024 год начался с кассового разрыва — каждый месяц приходилось докладывать по 1-1,5 миллиона, чтобы поддержать команду и платить аренду.

Я активно общался с инвесторами, презентовал бизнес, искал новые направления. В итоге нашёл партнёра в лице крупной китайской компании, желающей выйти на российский рынок.

Для них наши активы не представляют особой ценности — у них 50 тысяч квадратов, новый технологичный цех со всем новым оборудованием. И нужна готовая команда, клиентская база, склад и рынок сбыта, куда можно поставлять продукцию.

Я продал им долю в бизнесе и получил аванс. Сейчас мы в процессе оформления партнерства и продажи доли.

Теперь продаем:

Светодиодные видеоэкраны, лайтбоксы, LED-модули для подсветки, видеодисплеи для витрин.

Мы поставляем компоненты в Россию и делаем локальную сборку. Это выгоднее, чем привозить готовую продукцию или собирать всё с нуля в России.

Выводы

За 12 лет я понял одну вещь: самое страшное в бизнесе это цепляться за то, что перестало работать. Когда рухнул рекламный рынок, мы быстро перестроились на маркетплейсы. Когда маркетплейсы стали убыточными — вернулись к рекламе, но уже с новым партнёром.

Я держался за производство даже в самые сложные кризисы, и в благодаря этому привлек китайского инвестора.

В ближайшие 2-3 года планирую выйти минимум на 500 миллионов оборота.

ДИСКЛЕЙМЕР: Статья написана автором блога «Упал, поднялся» на основе интервью с А. Казаковым, основателем производства вывесок, лайтбоксов и неона. За подготовку материала спасибо Долматович Стефании.

Уже больше года я раз в неделю беру интервью у предпринимателей про реальный бизнес, а не этот ваш успешный успех.

Может показаться, что «Упал, поднялся» – это весёлые истории о том, как пожарить косточки, насушить листья, склеить картон, чтобы заработать миллионы на маркетплейсах. Но на самом деле в блоге уже больше 50 статей из разных ниш с подробными выкладками по цифрам.

Подписывайтесь на блог «Упал, поднялся – интервью про бизнес».

Автор: slava_rumin